Aktualisht, torno është gjerësisht e njohur. Historia e krijimit të saj fillon në vitet 700 të erës sonë. Modelet e para u përdorën për përpunimin e drurit, 3 shekuj më vonë u krijua një makinë për të punuar me metale.

Përmendjet e para

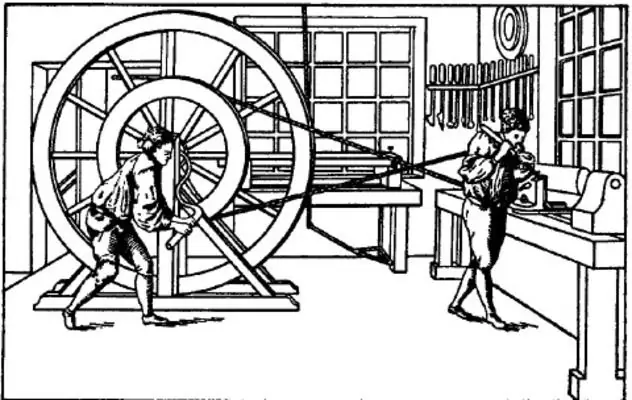

Në vitet 700 A. D. u krijua një njësi që pjesërisht i ngjan një torno moderne. Historia e nisjes së saj të parë të suksesshme fillon me përpunimin e drurit me metodën e rrotullimit të pjesës së punës. Asnjë pjesë e instalimit nuk ishte prej metali. Prandaj, besueshmëria e pajisjeve të tilla është mjaft e ulët.

Në atë kohë, torno kishte një efikasitet të ulët. Historia e prodhimit është rikthyer sipas vizatimeve dhe vizatimeve të ruajtura. Për të zbërthyer pjesën e punës, kërkoheshin 2 nxënës të fortë. Saktësia e produkteve që rezultojnë nuk është e lartë.

Informacione rreth instalimeve, që të kujtojnë në mënyrë të paqartë një torno, historia daton në 650 para Krishtit. e. Sidoqoftë, këto makina kishin të përbashkët vetëm parimin e përpunimit - metodën e rrotullimit. Pjesa tjetër e nyjeve ishin primitive. Pjesa e punës u vu në lëvizje në kuptimin e vërtetë të fjalës. U përdor puna e skllevërve.

Modelet e krijuara në shekullin e 12-të kishin tashmë një pamje të një makine dhe ato mund të merrnin një produkt të plotë. Megjithatë, nuk kishte ende mbajtës mjetesh. Prandaj, ishte shumë herët për të folur për saktësinë e lartë të produktit.

Pajisja e modeleve të para

Një torno e vjetër mbërtheu një pjesë pune midis qendrave. Rrotullimi u krye me duar vetëm për disa rrotullime. Prerja u krye me një mjet të palëvizshëm. Një parim i ngjashëm përpunimi është i pranishëm në modelet moderne.

Si një shtytje për rrotullimin e pjesës së punës, mjeshtrit përdorën: kafshë, një hark me shigjeta të lidhura me një litar në produkt. Disa zejtarë ndërtuan një lloj mulliri me ujë për këto qëllime. Por nuk pati asnjë përmirësim të dukshëm të performancës.

Tornoja e parë kishte pjesë druri dhe me rritjen e numrit të nyjeve, besueshmëria e pajisjes humbi. Pajisjet e ujit humbën shpejt rëndësinë e tyre për shkak të kompleksitetit të riparimit. Vetëm në shekullin e 14-të u shfaq disku më i thjeshtë, i cili thjeshtoi shumë procesin e përpunimit.

Aktivizues të hershëm

Kanë kaluar disa shekuj nga shpikja e torno deri në zbatimin e mekanizmit më të thjeshtë të lëvizjes në të. Mund ta imagjinoni në formën e një shtylle të fiksuar në mes në kornizën në majë të pjesës së punës. Njëri skaj i oçepës është i lidhur me një litar që mbështillet rreth pjesës së punës. E dyta fiksohet me një pedale me këmbë.

Ky mekanizëm funksionoi me sukses, por nuk mundi të siguronte të nevojshmenperformancës. Parimi i funksionimit u ndërtua mbi ligjet e deformimit elastik. Kur shtypej pedali, litari u tensionua, shtylla u përkul dhe përjetoi stres të konsiderueshëm. Kjo e fundit u transferua te pjesa e punës duke e vënë në lëvizje.

Pasi e ktheu produktin me 1 ose 2 rrotullime, shtylla u lëshua dhe u përkul përsëri. Me një pedale, mjeshtri rregulloi funksionimin e vazhdueshëm të oche, duke e detyruar pjesën e punës të rrotullohet vazhdimisht. Në të njëjtën kohë, duart ishin të zëna me mjetin, duke bërë përpunimin e drurit.

Ky mekanizëm më i thjeshtë u trashëgua nga versionet e mëposhtme të makinerive që kishin tashmë një mekanizëm fiksimi. Makinat mekanike të qepjes të shekullit të 20-të më pas patën një dizajn të ngjashëm lëvizës. Në torno, me ndihmën e manivelit, ata arritën lëvizje uniforme në një drejtim.

Për shkak të lëvizjes uniforme të mjeshtrit filloi të merrte produkte të formës së saktë cilindrike. E vetmja gjë që mungonte ishte ngurtësia e nyjeve: qendrat, mbajtëset e veglave, mekanizmi i lëvizjes. Mbajtësit e prerësve ishin prej druri, gjë që çoi në shtrydhjen e tyre gjatë përpunimit.

Por, megjithë mangësitë e listuara, u bë e mundur të prodhoheshin edhe pjesë sferike. Përpunimi i metaleve ishte ende një proces i vështirë. Edhe lidhjet e buta me anë të rrotullimit nuk iu dorëzuan tornimit real.

Një zhvillim pozitiv në hartimin e veglave të makinerive ishte futja e shkathtësisë në përpunim: pjesët e punës me diametra dhe gjatësi të ndryshme ishin përpunuar tashmë në një makinë. Kjo u arrit nga mbajtëset dhe qendrat e rregullueshme. Megjithatë, detajet e mëdha kërkonin të rëndësishmekostoja fizike e magjistarit për të zbatuar rotacionin.

Shumë zejtarë kanë përshtatur një volant të bërë nga gize dhe materiale të tjera të rënda. Përdorimi i forcës së inercisë dhe gravitetit lehtësoi punën e mbajtësit. Megjithatë, ishte ende e vështirë për të arritur shkallë industriale.

Pjesë metalike

Detyra kryesore e shpikësve të veglave të makinerive ishte rritja e ngurtësisë së nyjeve. Fillimi i ri-pajisjes teknike ishte përdorimi i qendrave metalike që shtrëngonin pjesën e punës. Më vonë, ingranazhet e bëra nga pjesë çeliku u prezantuan tashmë.

Pjesët metalike bënë të mundur krijimin e makinave prerëse me vida. Ngurtësia ishte tashmë e mjaftueshme për përpunimin e metaleve të buta. Njësitë individuale u përmirësuan gradualisht:

- mbajtësi bosh, i quajtur më vonë njësia kryesore - bosht;

- ndalesat konike ishin të pajisura me mekanizma të rregullueshëm për të ndryshuar pozicionin përgjatë gjatësisë;

- puna e tornos u bë më e lehtë me shpikjen e mbajtëses së veglave metalike, por kërkohej evakuimi i vazhdueshëm i çipave për të rritur produktivitetin;

- Shtrati prej gize rriti ngurtësinë e strukturës, gjë që bëri të mundur përpunimin e pjesëve me gjatësi të konsiderueshme.

Me futjen e nyjeve metalike, bëhet më e vështirë të lëshohet pjesa e punës. Shpikësit menduan të krijonin një makinë të plotë, duke dashur të eliminonin punën manuale njerëzore. Sistemi i transmetimit ndihmoi në realizimin e planit. Motori me avull u përshtat fillimisht për të rrotulluar pjesët e punës. Ai u parapri nga një motor uji.

Uniformiteti i lëvizjes së prerjesmjeti u krye nga një ingranazh krimbi duke përdorur një dorezë. Kjo rezultoi në një sipërfaqe më të pastër të pjesës. Blloqet e këmbyeshme bënë të mundur realizimin e punës universale në një torno. Strukturat e mekanizuara janë përmirësuar gjatë shekujve. Por deri më sot, parimi i funksionimit të nyjeve bazohet në shpikjet e para.

Shpikësit shkencor

Aktualisht, kur blini një torno, së pari analizohen specifikimet teknike. Ato ofrojnë mundësitë kryesore në përpunim, dimensione, ngurtësinë, shpejtësinë e prodhimit. Më herët, me modernizimin e nyjeve, gradualisht u prezantuan parametrat, sipas të cilëve modelet u krahasuan me njëri-tjetrin.

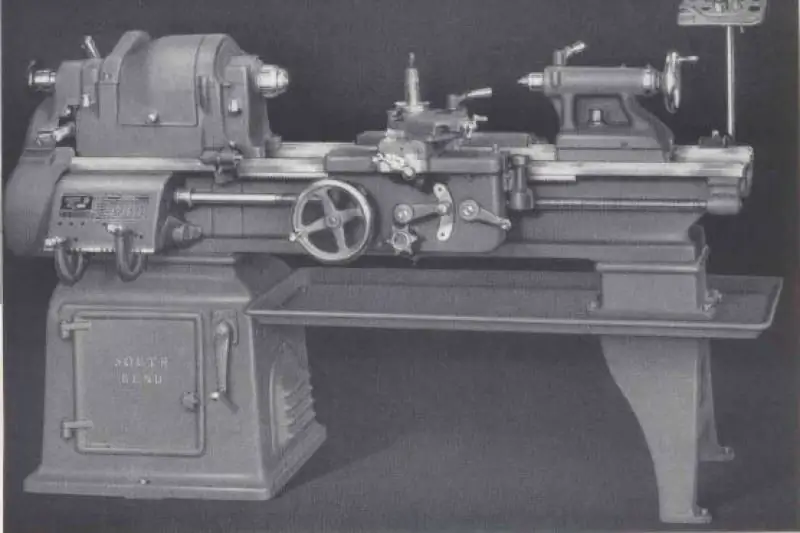

Klasifikimi i makinave ndihmoi për të vlerësuar shkallën e përsosmërisë së një makine të caktuar. Pas analizimit të të dhënave të mbledhura, Andrei Nartov, një shpikës vendas nga koha e Pjetrit të Madh, përmirësoi modelet e mëparshme. Mendimi i tij ishte një makinë e vërtetë e mekanizuar që ju lejon të kryeni lloje të ndryshme të përpunimit të trupave të rrotullimit, fijeve të prera.

Një plus në dizajnin e Nartov ishte aftësia për të ndryshuar shpejtësinë e rrotullimit të qendrës së lëvizshme. Ata gjithashtu siguruan blloqe ingranazhesh të këmbyeshme. Pamja e makinës dhe e pajisjes i ngjajnë një torno moderne të thjeshtë TV3, 4, 6. Qendrat moderne të përpunimit kanë njësi të ngjashme.

Në shekullin e 18-të Andrey Nartov prezantoi në botë kaliperin vetëlëvizës. Vidhosja e plumbit transmetonte lëvizjen uniforme të mjetit. Henry Maudsley, shpikësi anglez, prezantoi të tijënversion i një nyje të rëndësishme deri në fund të shek. Në projektimin e tij, ndryshimi në shpejtësinë e lëvizjes së akseve u krye për shkak të hapit të ndryshëm të filetimit të vidës së plumbit.

Nyjet kryesore

Torno janë ideale për kthimin e pjesëve 3D. Një përmbledhje e një makinerie moderne përmban parametrat dhe karakteristikat e komponentëve kryesorë:

- Shtrati - elementi kryesor i ngarkuar, korniza e makinës. E bërë nga lidhje të qëndrueshme dhe të forta, përdoret kryesisht perliti.

- Support - një ishull për bashkimin e kokave të veglave rrotulluese ose një vegle statike.

- Gishti - vepron si mbajtës i pjesës së punës. Nyja kryesore e fuqishme e rrotullimit.

- Njësitë shtesë: vida me top, akset rrëshqitëse, mekanizmat e lubrifikimit, furnizimi me ftohës, ajri nga zona e punës, ftohës.

Një torno moderne përmban sisteme lëvizëse të përbërë nga elektronikë të sofistikuar kontrolli dhe një motor, shpesh sinkron. Opsionet shtesë ju lejojnë të hiqni patate të skuqura nga zona e punës, të matni mjetin, të furnizoni ftohësin nën presion direkt në zonën e prerjes. Mekanika e makinës zgjidhet individualisht për detyrat e prodhimit dhe nga kjo varet edhe kostoja e pajisjeve.

Caliperi përmban nyje për vendosjen e kushinetave që janë montuar në vidën e topit (çifti i vidave me top). Gjithashtu, mbi të janë montuar elementë për kontakt me udhëzuesit rrëshqitës. Lubrifikimi në makineritë moderne furnizohet automatikisht, niveli i tij në rezervuar kontrollohet.

Në tornot e para lëvizjemjeti u krye nga një person, ai zgjodhi drejtimin e lëvizjes së tij. Në modelet moderne, të gjitha manipulimet kryhen nga kontrolluesi. U deshën disa shekuj për shpikjen e një nyje të tillë. Elektronika ka zgjeruar shumë aftësitë e përpunimit.

Menaxhment

Kohët e fundit, tornot metalike CNC janë përhapur - me kontroll numerik. Kontrolluesi kontrollon procesin e prerjes, monitoron pozicionin e akseve, llogarit lëvizjen sipas parametrave të vendosur. Memoria ruan disa faza të prerjes, deri në daljen e pjesës së përfunduar.

Tornot metalike CNC mund të kenë vizualizim të procesit, i cili ndihmon për të kontrolluar programin e shkruar përpara se mjeti të lëvizë. E gjithë prerja mund të shihet virtualisht dhe gabimet e kodit mund të korrigjohen me kohë. Elektronika moderne kontrollon ngarkesën e boshtit. Versionet më të fundit të softuerit ju lejojnë të identifikoni një mjet të prishur.

Metodologjia për kontrollin e futjeve të thyera në mbajtësin e veglave bazohet në krahasimin e kurbës së ngarkesës së boshtit gjatë funksionimit normal dhe kur tejkalohet pragu i urgjencës. Ndjekja ndodh në program. Informacioni për analizë i jepet kontrolluesit nga një sistem me makinë ose një sensor fuqie me aftësinë për të dixhitalizuar vlerat.

Sensorë pozicioni

Makinat e para me elektronikë kishin ndërprerës kufizues me mikroçelës për të kontrolluar pozicionet ekstreme. Më vonë, koduesit u instaluan në helikë. Aktualisht, përdoren vizore me precizion të lartë që mund të matin disa mikronë lojë.

Pajisur me sensorë rrethorë dhe akse rrotullimi. Asambleja e boshtit mund të kontrollohej. Kjo kërkohet për të zbatuar funksionet e bluarjes që kryheshin nga mjeti i drejtuar. Kjo e fundit shpesh ndërtohej në frëngji.

Integriteti i mjetit matet duke përdorur sonda elektronike. Ato gjithashtu e bëjnë më të lehtë gjetjen e pikave të ankorimit për të filluar ciklin e prerjes. Sondat mund të masin gjeometrinë e kontureve të fituara të pjesës pas përpunimit dhe të bëjnë automatikisht korrigjimet që përfshihen në rifiniturën.

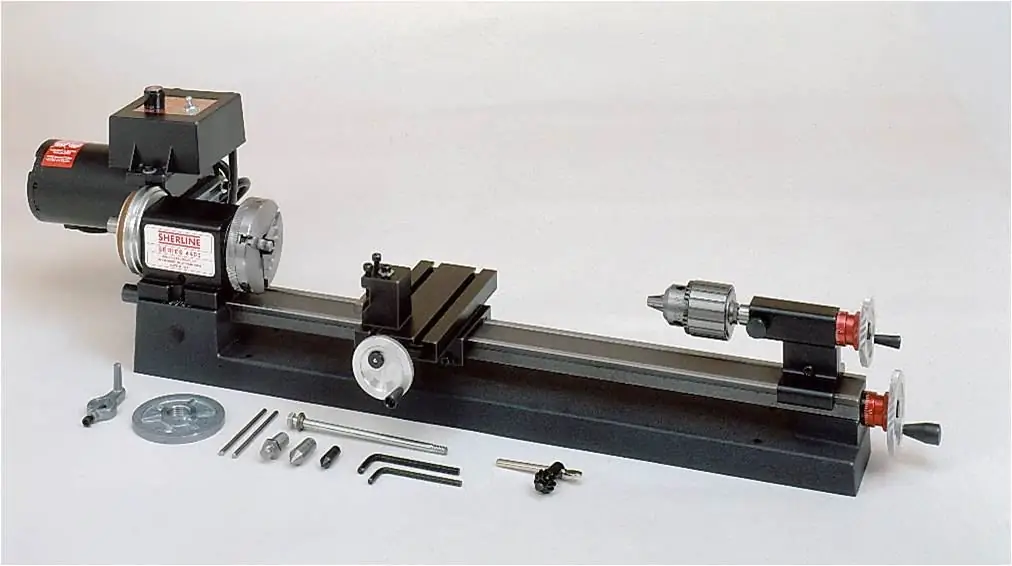

Modeli më i thjeshtë modern

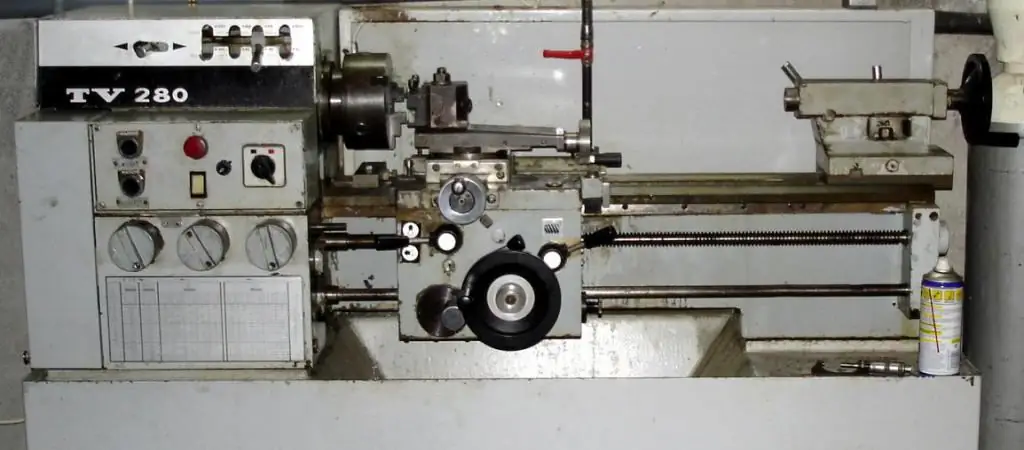

Torno TV 4 është një model trajnimi me mekanizmin më të thjeshtë të lëvizjes. I gjithë kontrolli është manual.

Handles:

- rregulloni pozicionin e mjetit në lidhje me boshtin e rrotullimit;

- cakto drejtimin e filetimit djathtas ose majtas;

- përdoren për të ndryshuar shpejtësinë e diskut kryesor;

- përcaktoni lartësinë e fillit;

- përfshi lëvizjen gjatësore të mjetit;

- janë përgjegjës për fiksimin e nyjave: bishti dhe kupat e tij, kokat me prerëse.

Nyjet lëvizin rrotat volant:

- thonjë tailstock;

- karrocë gjatësore.

Dizajni siguron një qark ndriçimi për zonën e punës. Një ekran sigurie në formën e një ekrani mbrojtës mbron punëtorët nga çipat. Dizajni i makinerisë është kompakt, gjë që e lejon atë të përdoret në klasa, dhoma shërbimi.

Tornoja me vida TV4 është e thjeshtëstruktura, ku sigurohen të gjithë përbërësit e nevojshëm të një strukture të plotë të përpunimit të metaleve. Boshti drejtohet përmes një kuti ingranazhi. Mjeti është montuar në një mbështetje me një furnizim mekanik, të drejtuar nga një palë vidha.

Madhësitë

Boshti drejtohet nga një motor asinkron. Madhësia maksimale e pjesës së punës mund të jetë në diametër:

- jo më shumë se 125 mm nëse përpunohet mbi kaliper;

- jo më shumë se 200 mm nëse përpunimi kryhet mbi shtrat.

Gjatësia e pjesës së punës të mbërthyer në qendra nuk është më shumë se 350 mm. Makina e montuar peshon 280 kg, shpejtësia maksimale e boshtit është 710 rpm. Kjo shpejtësi rrotulluese është vendimtare për përfundimin. Energjia furnizohet nga një rrjet 220 V me një frekuencë prej 50 Hz.

Veçoritë e modelit

Kutia e shpejtësisë së makinës TV4 është e lidhur me motorin e boshtit me anë të një transmetimi me rrip V. Në bosht, rrotullimi transmetohet nga kutia përmes një serie ingranazhesh. Drejtimi i rrotullimit të pjesës së punës ndryshohet lehtësisht duke vendosur në fazë motorin kryesor.

Kitara përdoret për të transferuar rrotullimin nga boshti në kalipat. Është e mundur të ndërroni 3 norma të furnizimit. Prandaj, priten tre lloje të ndryshme të fijeve metrike. Vidha e plumbit siguron lëvizje të qetë dhe uniforme.

Dorezat vendosin drejtimin e rrotullimit të çiftit të helikës së kokës. Dorezat përcaktojnë gjithashtu normat e ushqimit. Kaliperi lëviz vetëm në drejtimin gjatësor. Asambletë duhet të lubrifikohen me dorë sipas rregulloreve të makinës. Ingranazhet, nga ana tjetër, marrin yndyrë nga banja në të cilën punojnë.

Në makinëaftësia për të punuar me dorë. Për këtë përdoren volantët. Raft dhe pinion lidhet me raftin dhe pinionin. Kjo e fundit është ngjitur me bulona në kornizë. Ky dizajn lejon, nëse është e nevojshme, të përfshijë kontrollin manual të makinës. Një rrotë dore e ngjashme përdoret për të lëvizur kapakun e bishtit.