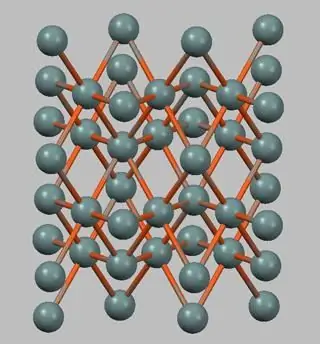

Bronzi është një aliazh i bazuar në bakër. Metalet ndihmëse mund të jenë nikeli, zinku, kallaji, alumini dhe të tjerët. Në këtë artikull, ne do të shqyrtojmë llojet, veçoritë teknologjike, kimikatet. përbërja e bronzit, si dhe metodat për prodhimin e tij.

Klasifikimi

1. Sipas përbërjes kimike, ky metal zakonisht ndahet në dy grupe. E para është bronzi prej kallaji. Në to, kallaji është elementi kryesor aliazh. E dyta është pa kallaj. Për këtë do të flasim më në detaje më poshtë.

2. Sipas veçorive teknologjike të bronzit, është zakon ta ndajmë atë në deformues dhe shkritor. Të parat përpunohen mirë nën presion. Këto të fundit përdoren për derdhje të formësuara.

Ky metal, në krahasim me bronzin, ka veti shumë më të mira kundër fërkimit, mekanike, si dhe rezistencë ndaj korrozionit. Në fakt, bronzi është një aliazh bakri dhe kallaji (si elementi kryesor ndihmës). Nikeli dhe zinku nuk janë elementët kryesorë aliazh këtu; për këtë përdoren përbërës të tillë si alumini, kallaji, mangani, silikoni, plumbi, hekuri, beriliumi, kromi, fosfori, magnezi, zirkonium dhe të tjerë.

Tin bronzi: shkritore

Le të kuptojmë se çfarë është një metal i tillë. Bronzi i kallajit (foto më poshtë tregon pjesë të derdhura) është një aliazh që ka rrjedhshmëri më të ulët se llojet e tjera. Megjithatë, ajo ka një tkurrje të parëndësishme vëllimore, e cila bën të mundur marrjen e derdhjeve prej bronzi në formë. Këto veti përcaktojnë përdorimin aktiv të bronzit në derdhjen e pjesëve kundër fërkimit. Gjithashtu, aliazhi i konsideruar përdoret në prodhimin e pajisjeve të destinuara për funksionim në një mjedis ujor (përfshirë ujin e detit) ose në avujt e ujit, në vajra dhe nën presion të lartë. Ekzistojnë gjithashtu të ashtuquajturat bronzi të derdhjes jo standarde për qëllime të përgjegjshme. Ato përdoren në prodhimin e kushinetave, ingranazheve, tufave, pjesëve të pompës, unazave vulosëse. Këto pjesë janë krijuar për të funksionuar nën presion të lartë, shpejtësi të lartë dhe ngarkesa të ulëta.

Bronzet plumb

Kjo nënlloje e lidhjeve të kallajit të shkritores përdoret në prodhimin e kushinetave, vulave dhe derdhjeve në formë. Bronze të tilla karakterizohen nga veti të ulëta mekanike, si rezultat i të cilave, në procesin e prodhimit të kushinetave dhe tufave, ato thjesht aplikohen në një bazë çeliku në formën e një shtrese shumë të hollë. Lidhjet me përmbajtje të lartë kallaji kanë veti mekanike më të larta. Prandaj, ato mund të përdoren pa një mbështetje çeliku.

Bronz prej kallaji: i deformueshëm

Lidhjet e përpunuara me presion zakonisht ndahen në grupet e mëposhtme:kallaj-fosfor, kallaj-zink dhe kallaj-zink-plumb. Ato kanë gjetur aplikimin e tyre në industrinë e pulpës dhe letrës (prej tyre bëhen rrjetat) dhe inxhinierinë mekanike (prodhimi i sustave, kushinetave dhe pjesëve të makinerive). Përveç kësaj, këto materiale përdoren në prodhimin e produkteve bimetalike, shufrave, shiritave, shiritave, ingranazheve, ingranazheve, tufave dhe guarnicioneve për makina me ngarkesë të lartë, tubave për instrumente, sustave me presion. Në inxhinierinë elektrike, përdorimi i gjerë i bronzit (i farkëtuar) është për shkak të vetive të tij të shkëlqyera mekanike (së bashku me karakteristikat e larta elektrike). Përdoret në prodhimin e sustave me rrymë, lidhësve priza, kontakteve. Në industrinë kimike, bronzet e kallajit përdoren për prodhimin e telit susta, në mekanikën precize - pajisje, në industrinë e letrës - kruese, në industrinë e automobilave dhe të traktorëve - tufa dhe kushineta.

Këto lidhje mund të furnizohen në gjendje tepër të forta, të forta, gjysmë të forta dhe të buta (të pjekura). Bronzët e kallajit zakonisht punohen në të ftohtë (të mbështjellë ose të tërhequr). Metali i nxehtë shtypet vetëm. Nën presion, bronzi punohet në mënyrë perfekte si i ftohtë ashtu edhe i nxehtë.

Berilium bronz

Kjo është një aliazh që i përket grupit të metaleve që forcojnë reshjet. Ka veti të larta mekanike, fizike dhe elastike. Bronzi i beriliumit ka një nivel të lartë të rezistencës ndaj nxehtësisë, rezistencës ndaj korrozionit dhe forcë ciklike. Është rezistent ndaj ulëttemperatura, nuk magnetizohet dhe nuk jep shkëndija kur goditet. Ngurtësimi i bronzeve të beriliumit kryhet në temperatura 750-790 gradë Celsius. Shtimi i kob altit, hekurit dhe nikelit kontribuon në ngadalësimin e shkallës së transformimeve fazore gjatë trajtimit termik, gjë që lehtëson shumë teknologjinë e plakjes dhe forcimit. Përveç kësaj, shtimi i nikelit kontribuon në një rritje të temperaturës së rikristalizimit dhe mangani mund të zëvendësojë, megjithëse jo plotësisht, beriliumin e shtrenjtë. Karakteristikat e mësipërme të bronzit bëjnë të mundur përdorimin e kësaj lidhjeje në prodhimin e sustave, pjesëve të sustave dhe membranave në industrinë e orëve.

Një aliazh bakri dhe mangani

Ky bronz ka veti të veçanta mekanike të larta. Përpunohet me presion, të ftohtë dhe të nxehtë. Ky metal karakterizohet nga rezistencë e lartë ndaj nxehtësisë, si dhe rezistencë ndaj korrozionit. Një aliazh bakri me shtimin e manganit ka gjetur aplikim të gjerë në pajisjet e furrave.

Bronz silikoni

Kjo është një aliazh që përmban nikel, më rrallë mangan. Një metal i tillë karakterizohet nga veti ultra të larta mekanike, anti-fërkime dhe elastike. Në të njëjtën kohë, bronzi i silikonit nuk e humb plasticitetin e tij në temperatura të ulëta. Lidhja është e bashkuar mirë, e përpunuar me presion në temperatura të larta dhe të ulëta. Metali në fjalë nuk magnetizohet, nuk shkëlqen kur goditet. Kjo shpjegon përdorimin e gjerë të bronzit (silikonit) në ndërtimin e anijeve detare në prodhimin e pjesëve kundër fërkimit, kushinetave, sustave,grila, avullues, rrjeta dhe tufa udhëzuese.

Lidhjet e derdhjes pa kallaj

Ky lloj bronzi karakterizohet nga korrozioni i mirë, vetitë kundër fërkimit, si dhe nga forca e lartë. Ato përdoren për prodhimin e pjesëve që operohen në kushte veçanërisht të vështira. Këtu përfshihen ingranazhet, valvulat, tufat, ingranazhet për turbinat dhe vinça të fuqishëm, krimbat që punojnë së bashku me pjesët e çelikut të ngurtësuar, kushinetat që funksionojnë nën presion të lartë dhe ngarkesa goditjeje.

Si të bëni bronz?

Prodhimi i këtij metali duhet të kryhet në furra speciale që përdoren për shkrirjen e lidhjeve të bakrit. Ngarkesa bronzi mund të bëhet nga metale të freskëta ose me shtimin e mbetjeve dytësore. Procesi i shkrirjes kryhet zakonisht nën një shtresë fluksi ose qymyr druri.

Procesi i përdorimit të një ngarkese të metaleve të freskëta ndodh në një sekuencë të caktuar. Së pari, sasia e kërkuar e fluksit ose qymyrit ngarkohet në një furrë shumë të nxehtë. Pastaj aty vendoset bakri. Pasi prisni që të shkrihet, rrisni temperaturën e ngrohjes në 1170 gradë. Pas kësaj, shkrirja duhet të deoksidohet, për të cilën shtohet bakër fosfor. Ky proces mund të kryhet në dy faza: direkt në furrë, dhe më pas në lugë. Në këtë rast, shtesa futet në përmasa të barabarta. Më pas, elementët e nevojshëm aliazh të ngrohur në 120 gradë i shtohen shkrirjes. Komponentët zjarrdurues duhet të futen në formën e ligaturave. Më tej bronz i shkrirë (foto,më poshtë, tregon procesin e shkrirjes) përzihet derisa të gjitha substancat e shtuara të treten plotësisht dhe të nxehen në temperaturën e dëshiruar. Kur lëshohet aliazhi që rezulton nga furra, para derdhjes, duhet të deoksidohet përfundimisht me pjesën e mbetur (50%) të bakrit fosfor. Kjo bëhet për të çliruar bronzin nga oksidet dhe për të rritur rrjedhshmërinë e shkrirjes.

Shkrirja nga materialet e ricikluara

Për të bërë bronz duke përdorur metale dhe mbeturina të ricikluara, shkrirja duhet të bëhet në rendin e mëposhtëm. Së pari, bakri shkrihet dhe deoksidohet me aditivë fosfori. Pastaj materialet qarkulluese i shtohen shkrirjes. Pas kësaj, metalet shkrihen plotësisht dhe elementët aliazh futen në sekuencën e duhur. Në rast se ngarkesa përbëhet nga një sasi e vogël bakri të pastër, është e nevojshme që fillimisht të shkrihen metalet që qarkullojnë, dhe më pas të shtohen elementët e bakrit dhe aliazhit. Shkrirja kryhet nën një shtresë fluksi ose qymyr druri.

Pasi shkrihet përzierja dhe ngrohet në temperaturën e kërkuar, bëhet deoksidimi përfundimtar i përzierjes me bakër fosfor. Më pas, shkrirja mbulohet sipër me qymyr të kalcinuar ose fluks të tharë. Konsumi i këtij të fundit është 2-3 për qind ndaj peshës së metalit. Shkrirja e nxehur mbahet për 20-30 minuta, përzihet periodikisht dhe më pas skorja e ndarë hiqet nga sipërfaqja e saj. Gjithçka, bronzi është gati për derdhje. Për heqjen më të mirë të skorjeve, në lugë mund të shtohet rërë kuarci, e cila e trash atë. Për të përcaktuar nëse bronzi është gati për derdhje në kallëpe, një specialetest teknologjik. Thyerja e një kampioni të tillë duhet të jetë uniforme dhe e pastër.

Bronz alumini

Është një aliazh i bakrit dhe aluminit si element aliazh. Procesi i shkrirjes së këtij metali ndryshon ndjeshëm nga sa më sipër, gjë që shpjegohet me karakteristikat kimike të përbërësit ndihmës. Konsideroni se si të bëni bronz duke përdorur përbërës aliazh alumini. Në prodhimin e këtij lloji të lidhjes duke përdorur materiale të ricikluara në ngarkesë, nuk përdoret operacioni për deoksidim me përbërës fosfor. Kjo për faktin se fosfori karakterizohet nga një afinitet më i ulët për molekulat e oksigjenit sesa alumini. Gjithashtu duhet të keni parasysh se ky lloj bronzi është shumë i ndjeshëm ndaj mbinxehjes, ndaj temperatura nuk duhet të kalojë 1200 gradë. Në një gjendje të mbinxehur, alumini oksidohet, dhe aliazhi i bronzit është i ngopur me gazra. Përveç kësaj, oksidi i formuar gjatë shkrirjes së këtij lloji të bronzit nuk zvogëlohet nga shtimi i deoksiduesve dhe është shumë e vështirë ta largoni atë nga shkrirja. Filmi oksid ka një pikë shkrirjeje shumë të lartë, e cila redukton ndjeshëm rrjedhshmërinë e bronzit dhe shkakton refuzim. Shkrirja kryhet shumë intensivisht, në kufijtë e sipërm të temperaturave të ngrohjes. Përveç kësaj, shkrirja e përfunduar nuk duhet të mbahet në furrë. Gjatë shkrirjes së bronzit të aluminit, rekomandohet përdorimi i një fluksi që përbëhet nga 50% hiri i sodës dhe 50% kriolit si shtresë mbuluese.

Shkrirja e përfunduar rafinohet përpara se të derdhet në kallëpe duke futur klorur mangani në të, oseklorur zinku (0,2-0,4% e masës totale të ngarkesës). Pas kësaj procedure, aliazhi duhet të mbahet për pesë minuta deri në ndërprerjen e plotë të evolucionit të gazit. Pas kësaj, përzierja sillet në temperaturën e kërkuar dhe derdhet në kallëpe.

Për të parandaluar ndarjen në një shkrirje bronzi me një përmbajtje të lartë të papastërtive të plumbit (50-60%), rekomandohet të shtoni 2-2,3% nikel në formën e ligaturave bakër-nikel. Ose, si flukse, është e nevojshme të përdoret kripa sulfate e metaleve alkali. Nikeli, argjendi, mangani, nëse janë pjesë e bronzit, duhet të futen në shkrirje përpara procedurës së shtimit të kallajit. Përveç kësaj, për të përmirësuar cilësinë e aliazhit që rezulton, ndonjëherë modifikohet me aditivë të vegjël të bazuar në metale zjarrduruese.